Aufbauend auf dem öffentlichen Anlass ‘Schlüsselelemente der Digital Factory’ und einer vertiefenden Einführung durch Prof. Dr. Wernher van de Venn diskutierten die anwesenden Experten lokaler Unternehmen am 26. Mai 2021 unter Leitung von Peter Anderegg die Rolle und Ausgestaltung von intelligenten Produkten (Smart Products), ID Tagging sowie Track & Trace. Mit den heutigen technologischen Möglichkeiten bekommt die Digitalisierung in der Industrie eine ganz neue Bedeutung.

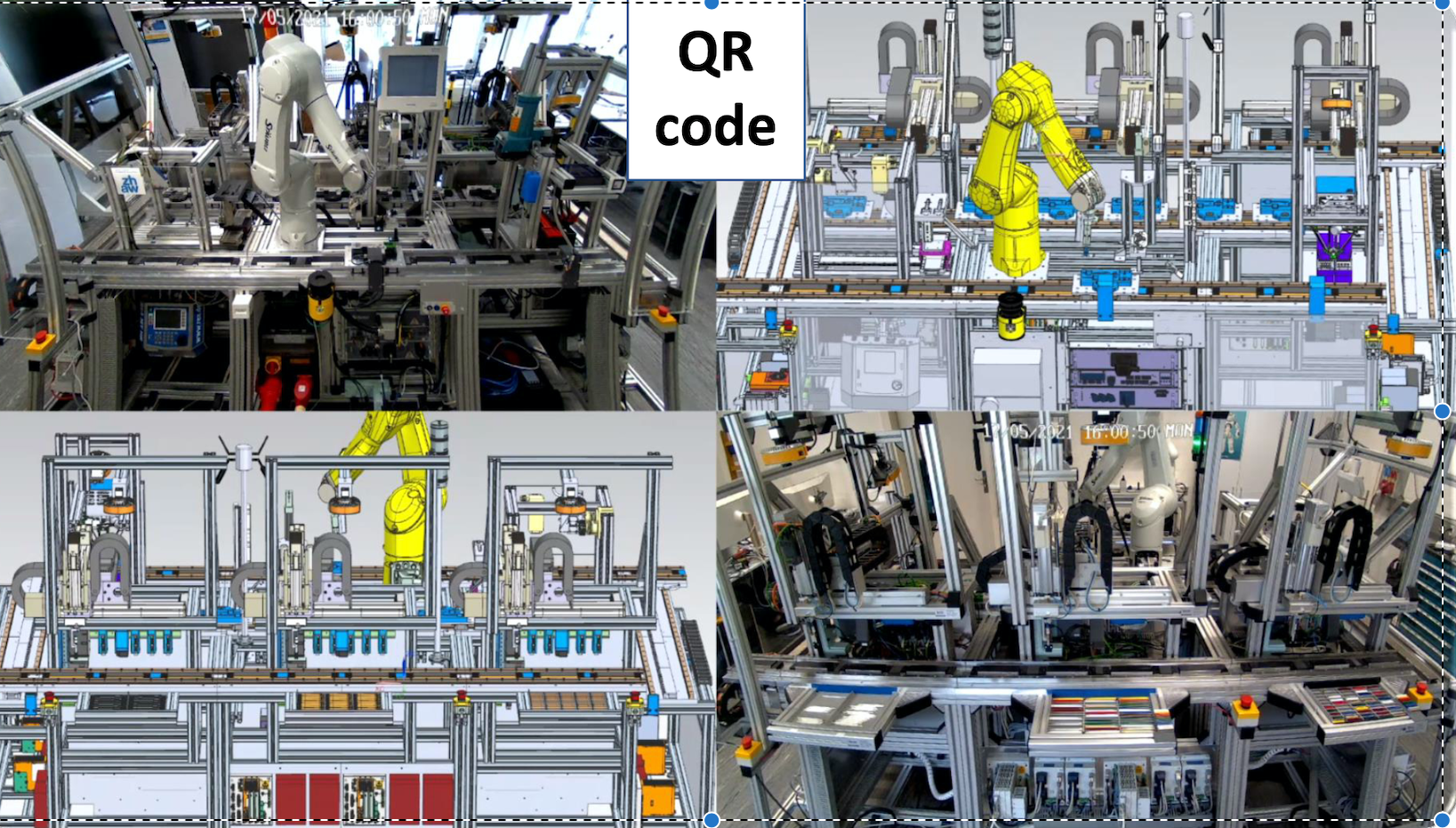

Smart Factory 4.0 am IMS der ZHAW: Standbild der Vorder- und Rückansicht der physischen Produktionsanlage im Vergleich mit dem Digitalen Zwilling

Smart Factory 4.0 am IMS der ZHAW: Standbild der Vorder- und Rückansicht der physischen Produktionsanlage im Vergleich mit dem Digitalen Zwilling

Cluster Manager Peter Anderegg erklärt, wie er im Cluster die Thematik strukturiert und zeigt auf, was Maschinen 'smart' macht. Es wird unterschieden zwischen Smart Controls und Smart Components. Beide Bestandteile bringen erst dann einen Vorteil, wenn Maschinen- und Anlagenbauer als Smart Integrators die Funktionen gewinnbringend einsetzen in ihren Lösungen. Am Anlass sind erfreulicherweise Teilnehmer aller 3 Sub-Cluster vertreten. Anderegg unterstreicht in seinen Ausführungen, dass sich der Erfolg der Initiative erst dann manifestiert, wenn unter den Teilnehmern konkrete Projekte angestossen und erfolgreich umgesetzt werden. Erst dann werden Arbeitsplätze gesichert/geschaffen und Wertschöpfung generiert.

Prof. Dr. Wernher van de Venn dankt seinem Team um Michal Malinowski und Kévin Grivet, welche die Smart Factory betreiben und im Wesentlichen auch gebaut haben. Die digitale Lernfabrik wird stetig weiterentwickelt. Im Zentrum der weiteren Ausführungen steht die Verfolgbarkeit der Produkte über verschiedene Integrationsebenen und die digitale Integration über den gesamten Lebenszyklus. Hierfür ist auch eine hohe Flexibilität und der Einbezug der Bedürfnisse der Auftraggeber und der Menschen in der Wertschöpfungskette wesentlich.

ID Tagging ermöglicht das vollständige Produkt-Tracing über alle Integrationsebenen hinweg. Im Zentrum steht das intelligente Produkt. In der Cloud kann von der Bestellung bis zum Lebensende jederzeit auf die Daten zugegriffen werden. Diese können unter Nutzung von künstlicher Intelligenz in die Produktion und in einen digitalen Zwilling gegeben werden. Datenzugriff und -sicherheit sind wichtig jedoch lösbar. Van de Venn geht in der Folge vertieft auf den Informationsfluss im Unternehmen ein und spricht über konkrete Probleme/Herausforderungen und zeigt Lösungen auf.

Der mit dem Materialfluss verknüpfte Informationsfluss führt häufig zu hohen Pufferbeständen, um die Lieferung aufrechtzuerhalten und Fehler zu korrigieren. ID-Tagging kann den Materialfluss aktiv oder passiv durch Informationsfluss ersetzen. So kann laufend ein Vergleich mit der Produktionsplanung erstellt oder basierend auf Echtzeitdaten eine Simulation im digitalen Zwilling gemacht werden. Auch die Nachverfolgbarkeit des Werkstücks kann bereits in der Produktion ein Problem sein. Wenn jede Kundenbestellung mit einem ID-Tag versehen wird, ist der Kunde automatisch in die Produktion eingebunden und kann u.a. real-time ein aktives Komplexitätsmanagement betrieben werden. Das Produkt weiss jederzeit, woher es kommt, wo es ist und wohin es gehen wird. Alle Daten sind auch in der Cloud oder auf dem Server gespeichert. Wenn solche Daten vorhanden sind, kann auch der Service (Predictive Maintenance) sichergestellt und sogar ein aktives Entsorgungs- und Recycling-Management geplant werden.

Bei der Smart Factory des Instituts für Mechatronische Systeme der ZHAW sind alle Daten des komplexen Prozesses in einer Microsoft Azure Cloud gespeichert und sind das Business Prozess Model durch Integration aller Schnittstellen verbunden. Prof. Dr. van de Venn schildert den mehr oder weniger aufwändigen IT-Prozess, der naturgemäss in jedem Unternehmen anders aussieht, zeigt aber auch eine einfachere system- und unternehmensübergreifende Lösung. Das Referenz-Architekturmodell Industrie 4.0 (RAMI 4.0) hat eine sog. Asset Administration Shell integriert, welche alle Informationen über das Produkt enthält und auch kommunizieren kann. Man kann sich dies auch als Real-Time-Digital Twin vorstellen. Die Digitalisierung in der Industrie bekommt eine ganz neue Bedeutung, da Maschinen nicht mehr mit einer Steuerung kommunizieren, sondern nur noch die Administrations-Shell dies miteinander tun. Somit entfallen viele Schnittstellenstandards und man betreibt künftig nur noch eine gemeinsame Schnittstelle.

Im folgenden Fach-Dialog tauschten sich Experten lokaler Unternehmen vom Startup bis zum etablierten Grossunternehmen aus. Pandemiebedingt wurde auch dieser Dialog auf digitalen Kanälen geführt. Die Initianten der HAW haben sich über den lebhaften Austausch gefreut und hoffen, dass sich über Zeit das eine oder andere gemeinsame Projekt etablieren lässt. Im Cluster wird der Dialog weitergehen und alle hoffen, dass es bald auch zu physischen Treffen kommen kann. Am Fachdialog interessierte Kreise können sich auf der HAW-Webseite für den Cluster-Newsletter (am Ende der Seite) einschreiben.

Die Folien und die Aufzeichnung des Anlasses sind für die Experten im geschützten Bereich auffindbar.